HONDA全新世代的大型房车代表Accord已抢先公布了全车系的厂图与部分资讯,其中最令人瞩目的莫过於是Plug-in Hybrid油电复合动力车型的导入,以及搭载导入全新Earth Dreams科技的动力系统;抢先公布美规车型并预计将在9月19日於北美上市。近日,HONDA也陆续了新世代Accord所搭载的前瞻科技,展现品牌新世代的造车理念。

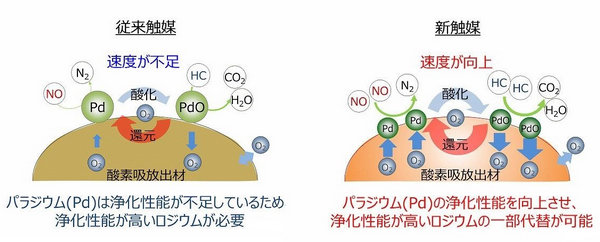

提升触媒效能,减轻贵金属使用

为了落实环保节能的目标,全球车厂也争相着手进行引擎燃耗效能的改革,而力图追求完美的排放效能,除了着眼於引擎、变速系统的整体设计之外,高效能的「环保装置」也有着举足轻重的地位。而所谓的「环保装置」泛指〝废气循环〞与〝废气净化〞两大主轴,搭配缜密的电子控制系统将引擎废气作进一步的运用与处理,而〝触媒转换装置〞则是在整体的排气循环作业中把守最後且最重要的关卡。

触媒转换装置主要是藉由蜂巢状结构设计将引擎废气作最终的过滤

触媒装置所蕴含了贵金属多伴也伴随着极大的污染危胁

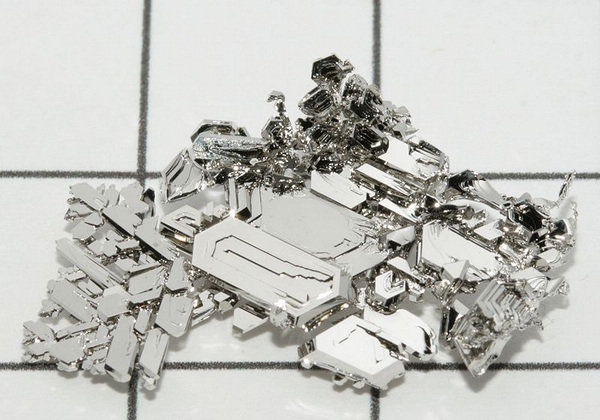

〝触媒转换装置〞主责於降低引擎运作时所产生的CO(一氧化碳)、HC(碳氢化合物)、NOx(氮氧化物)等有害物质指数,藉由蕴含白金 (platinum)、铑(rhodium)、钯(palladium)等三种贵金属的蜂巢状结构进行过滤、物理转换,以抑制污染物质的浓度提升。有监於贵金属在生成制作时的高污染、与高成本,HONDA也主动调降了约22%贵金属的使用量,其中在钯元素的运用上更减至原先的50%以下,搭配全新Earth Dreams动力科技,有效抑止了约13%的有害物质生成,也轻松通过了美国加州 LEVII节能排放法规标准(比照Euro 5)。

调降22%贵金属的使用比例,也获得相当好的环保功效

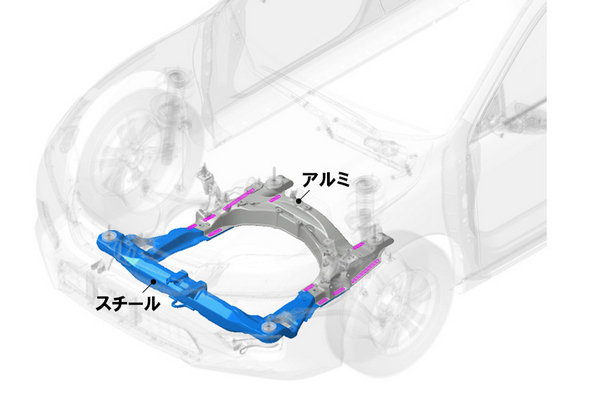

车体接合技术再进化

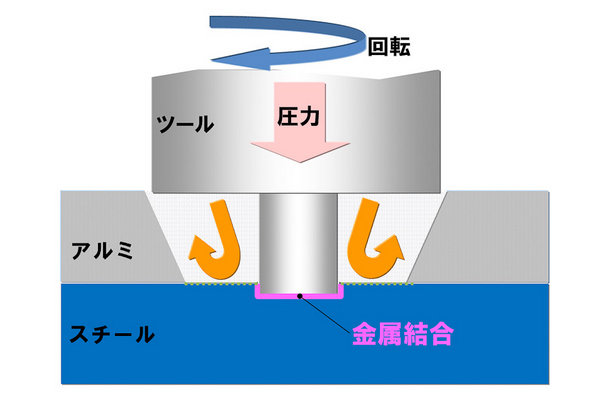

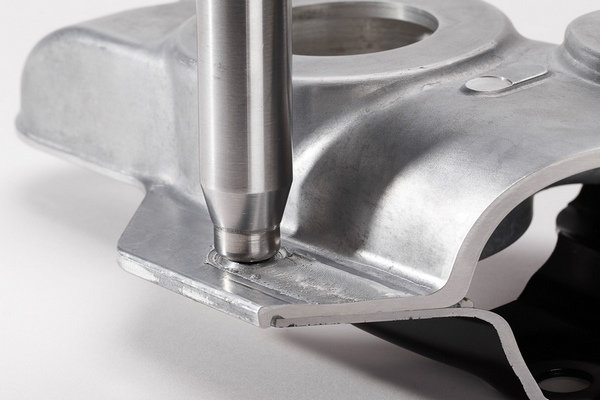

本次导入於Accord车系上的FSW(Friction Stir Welding)钻磨接合技术,主旨於大幅提升铝合金钣件的使用比例,特别是针对底盘的前、後副梁构造导入大面积复合性材质的接合设计,提升车体刚性以及整体操控性的表现。

首度运用在Accord车系上的FSW钻磨技术

利用CNC钻头高转速进行两种材质的接合

早先於Civic、Accord Coupe等车系便针对车身底盘设计导入铝合金钣件运用的思维,藉以打到轻量化以及刚性提升的双重功效。而相较於以高成本雷射熔接,HONDA则是以先钻磨後熔接的方式进行钢和铝两者间材质结合,利用CNC钻头高转速的特性,於两种材质的接合面以高压钻磨的方式将铝合金压铸至钢材表面,在段点熔接、锁点等方式辅助,大幅改变了铝合金的构成比例。

此外,制作铣床作业端的设定上与一般的CNC工法设定并未有太大的变革,所以并不需特别更改作业线的基本程式,在制造端成本的部分成功削去了5成的电力消耗成本。同时,导入红外线热感应视镜与对点式雷射扫描等高规格检测仪器也确保了整体工法的实施精度,对整体制作品质也获得了更完善的保障。

铝合金钣件的大量导入不仅达到轻量化的效果,於刚性、操控的表现上亦有相当程度的提升。

![SiS001! Board - [第一会所 关闭注册]](images/green001/logo.png)